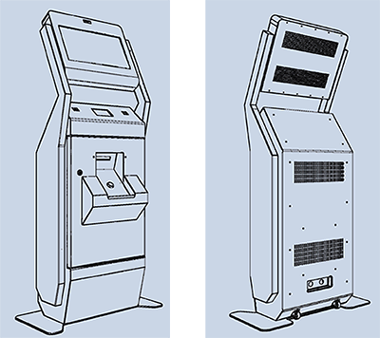

試作機開発の流れ 試作機の設計~量産まで対応 (例:QRチケット発券機)

試作機開発の流れ(屋外用)はこちら

STEP

初回ヒアリング

ご予算・用途をお伺いします。

漠然としたイメージからでもOKです。

漠然としたイメージからでもOKです。

※設置場所の視察が必要な場合は現地調査を行います。

STEP

筐体/スペック ご提案

仕様・ご要望に基づき、筐体とスペックをご提案いたします。

※場所を取らない最薄。国内最薄筐体です。<特許申請中です>

【スペック提案例】

【スペック提案例】

- 制御部:組込み用WindowsPC

- 基板:マイク、アンプ、オーディオ

- 会員選別:QRコードリーダー

※QRコードは株式会社デンソーウェーブの登録商標です - 音声:スピーカー・専用アンプ

- カメラ:USBカメラ

- 印字:レシートプリンター

- モ二タ:タッチパネルモニタ

- 筐体:屋内 用

STEP

スペック決定・お見積り

内蔵する機器を選定し、ソフトウェアの仕様を決定します。

これに基づいて、お見積りを提出します。

これに基づいて、お見積りを提出します。

STEP

設計・開発

仕様に基づく設計(板金、オリジナル部品、基板、ソフトウェア、電機設計など)を行います。 また、必要に応じて詳細内容の打ち合わせを行います。

設計が終わった状態で、3DイメージやPDFでの3Dモデルのご用意を致します。

設計が終わった状態で、3DイメージやPDFでの3Dモデルのご用意を致します。

●板金設計

内蔵する機器を選定したうえで板金筐体を設計し、筐体仕様、台数から仕様に適合したアウトソース(板金工場)を決めます。

板金工場へは3D/2DのCADデータを提出し、制作します。

板金工場へは3D/2DのCADデータを提出し、制作します。

●オリジナル部品の設計

オリジナル部品とは樹脂製の部品が必要な場合、樹脂成形(金型)、真空成型、圧空成形のデザイン、設計も可能です。

●PCB設計

社内にて内蔵する基板を設計します。量産基板以外にも少量の基板の回路設計・アートワーク・実装も可能です。

また弊社の既存基板を使用できればコストを抑えられます。

また弊社の既存基板を使用できればコストを抑えられます。

●電機設計

電機配線図から、最適な電源、ブレーカー、スイッチなどを選択します。

少量のケーブル類は自社で製作します。量産の場合には、海外(台湾・高雄)に制作を委託します。

少量のケーブル類は自社で製作します。量産の場合には、海外(台湾・高雄)に制作を委託します。

●前面デザイン

ユーザビリティを考慮し、前面パネルやシール等で筐体前面をデザインします。

STEP

製作(板金/樹脂)

設計を元に板金型抜・樹脂加工、板金加工、溶接・塗装、パネルデザインを施します。

STEP

塗装・組立て

※上記写真は 株式会社Knowlbo 様のオーダー製品(筐体のみ)になります。

システムに関する案件は 株式会社Knowlbo 様へお問い合わせください。

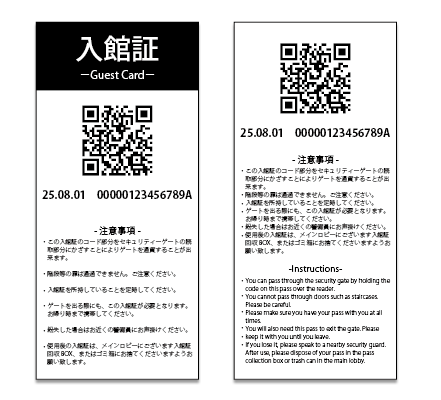

入館証チケットイメージ

STEP

納品前 検査・検定

完成後は動作確認を行い、問題点があれば対応します。

またVCCI(EMI)検査やPSE(電気用品安全法)の検査が必要な場合には各検査機関で検査し、不適合事項の報告を受けた場合、その内容を吟味し是正措置を行います。

またVCCI(EMI)検査やPSE(電気用品安全法)の検査が必要な場合には各検査機関で検査し、不適合事項の報告を受けた場合、その内容を吟味し是正措置を行います。

STEP

搬入/設置

製品検査完了後、ご指定の場所へ納品いたします。現地にてテストを実施いたします。

※筐体の仕様・重量によって搬送形態(カゴ車、トラック、混載便、チャーター便など)が異なります

STEP

運用開始

試作機の運用を開始していただきます。

STEP

量産打合せ

量産に向けてお打ち合わせを実施します。

試作機をブラッシュアップし、量産体制を整えます。

試作機をブラッシュアップし、量産体制を整えます。

STEP

量産開始